带式压滤脱水机送货到门

带式压滤脱水机送货到门:

供货范围包括污泥脱水间全部设备,包括带式压滤脱水机、有机絮凝剂配制系统、絮凝剂投加计量泵、空压机、静态混合器、螺杆污泥泵、无轴螺旋输送机和电控箱等。

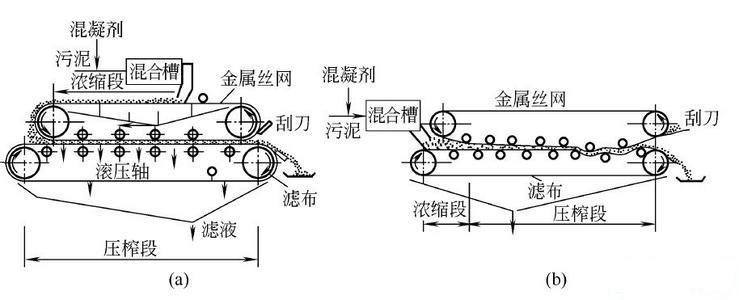

带式压滤脱水机功能如下:

1、重力脱水区

进料口设管道混合器和布泥器,将污泥与絮凝剂充分混合后并平缓均匀地布在重力浓缩脱水滤带水平段上进行重力脱水,为使污泥中的游离水迅速排出我们采取了以下四点措施:

(1)滤带下部装有一个开式支承滤带框架,它有助于破坏滤带孔隙内水的张力,使滤液通过每个滤孔有效地排出。

(2)翻泥犁:在滤带水平段设置5组翻泥犁,前后交错安装。可使污泥从一边到另一边连续翻动以增加污泥与滤带的接触机会,加速排出游离水。

(3)重力脱水区设有足够尺寸的滤液收集盘以便将滤液排出机外。

(4)上滤带两侧设有污泥挡板防止污泥由两侧溢出。

2、预压脱水区

带式压滤机的预压脱水区具有两种明显的功能

⑴保证污泥在全带宽范围内均匀分布。

⑵使污泥在进剪切压榨脱水区前稳定,为高压脱水作好准备。

预压区的辊筒分布直径由大到小逐级变化,污泥进入上下滤带交汇处的楔形区,φ800mm带排水孔的大辊筒使污泥轻柔稳定地进入预压区脱水。辊筒内部滤液由两端泄水孔排入滤液收集盘后排出机外,上下滤带间的污泥在经过预压脱水区后污泥进一步稳定,也使污泥中的大部分游离水排出,为高压脱水作好准备。

3、高压脱水区

在高压区两滤带间的污泥由于滤带张紧力和剪切力的作用下进一步脱去污泥颗粒间的水分。剪切力源于两滤带绕过每个辊筒的半径差,在剪切力的作用下污泥将絮体挤压磋切,使污泥进一步脱水,剪切力从一个辊筒运行到下一个辊筒时改变着方向,使泥饼充分脱水。在高压脱水区设置了三对剪切脱水辊筒,上下带与三对辊筒接触角度均大于180°,当泥饼到达剪切区终端时,几经翻转剪切足以排出所有泥饼中的游离水和大部分污泥颗粒间的水份,从而保证了泥饼的含水率<80%。

保证两个主传动辊筒同步运行是使上下滤带产生最大剪切力的关键,所以在设计上保证了上下滤带由一个传动机构传动,并保证了其旋转方向相反。

4、滤带张紧和调偏

⑴张紧机构可以实现不同工艺条件而改变滤带的张紧力(0.5-0.7Mpa),可调张紧装置有大于滤带总长2.5%长度的调张量(保证在滤带经伸长时张紧使用),上下滤带均设有同步机构,确保同一滤带两侧的同步运动,从而保证滤带调偏机构的可靠性。

⑵调偏机构:采用接近开关、电控阀、调偏气缸、纠偏辊等组成,保证动作灵活、可靠。当滤带偏移中心线10mm时矫正装置能自动工作,将带调整到正确位置,为防止调偏失效在上下滤带两侧设有无触点限位开关(当滤带在运行中偏离中心线30mm时接近限位开关,电机停止转动)。为增加调偏效果,上下滤带张力采用不同气动回路控制。

5、冲洗装置

滤带冲洗装置有效地将滤带冲洗干净后进入下一个脱水循环。冲洗管为无缝钢管,外装铜合金喷嘴喷出的水幕为重叠的扇形,能有效地将整个滤带上的污物冲洗干净,冲洗水管道上可另设有管道过滤器,能清除冲洗水中的污物。这样可以采用一些回用水来清洗滤带而降低运行费用。

6、刮泥装置

刮板装有弹性元件和微调结构保证刮板能均匀接触滤带而不挤压滤带。当滤带夹经过刮板又可以弹起的作用,

带式压滤脱水机有机絮凝剂配制系统:

有机絮凝剂配制系统应是全自动、连续运行的聚合物溶液稀释系统。絮凝剂配制系统由粉状聚合物真空传送器、干粉投料器、带盖干粉储存斗、稀释槽、低速搅拌器、水位控制器等组成。使用絮凝剂为粉状。絮凝剂母液配制浓度为0.7%,使用絮凝剂浓度为0.1%。通过定时器控制,粉状絮凝剂由一个被加热的螺旋计量装置从干粉储存斗中输出并传导到水膜上,以便药粉能精确、无粘滞地分布。达到预设的投加位置时,水自动关闭。在投加过程中搅拌装置打开,预定的熟化时间结束时,搅拌装置关闭。

带式压滤脱水机电气控制要求:

(1)控制柜用于全自动操作整个污泥处理单元,配置一切用于控制保护整个污泥处理单元所需的元器件。

(2)污泥处理单元内的所有设备应能实现自动连锁运行。

(3)控制柜防护等级为IP30,绝缘等级F。

(4)控制柜上应有电流、电压显示、自动-停止-手动转换开关、各设备的运行/停止按钮及运行、停止、事故信号指示,同时采用触摸屏操作。

(5)控制柜上留有与上位机连接的计算机接口。

返回博鱼boyu

返回博鱼boyu

电话

电话

产品中心

产品中心